En effet, cet appareil unique permettant la mesure de la clarté et de la brillance des revêtements est un concentré du savoir-faire technique du Cerema.

La réalisation de ce prototype est l'occasion de s'intéresser de près à des compétences rares et à des procédés innovants telles que l'impression 3D de haut niveau.

LA FABRICATION de prototypes ou de démonstrateurs : une activité peu connue

COLUROUTE 2 (COefficients de LUminance des ROUTEs) est un appareil permettant la réalisation de mesures très spécifiques tout en répondant à de fortes contraintes opérationnelles. Pour aboutir à la réalisation de ce prototype, il aura fallu la synergie de l'expertise des agents du Cerema et des compétences et moyens de prototypage dont il dispose. C'est notamment au sein de son Centre d'Etudes et de Conception de Prototypes d'Angers (CECP) que le Cerema a façonné cet appareil sophistiqué.

Outre l'expertise en éclairage, en métrologie, en optique, en électronique et en informatique qu'il a fallu déployer, COLUROUTE 2 est avant tout une "machine" qu'il a fallu fabriquer !

Coluroute 2 illustre particulièrement bien la capacité du Cerema à concevoir et à rendre concrets des prototypes ou des démonstrateurs. Les éléments-clefs de cette fabrication sont notamment :

- une conception mécanique se déclinant de la modélisation à la réalisation de plans,

- la réalisation d'une coque sophistiquée de grande dimension, en impression 3D de haut niveau,

- la Fabrication Assistée par Ordinateur (FAO) de systèmes mécaniques de précision par notre centre d'usinage,

- l'usinage de pièces par des machines plus traditionnelles, la mécano-soudure ainsi que les finitions,

- le montage, l'ajustage et le câblage de l'ensemble.

La conception Mécanique : de la modélisation aux plans

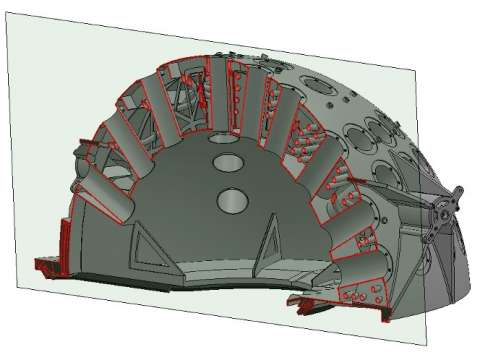

L'expertise mécanique du CECP conjuguée à l'utilisation d'un logiciel de Conception Assistée par Ordinateur a permis la modélisation 3D du futur appareil. Comme souvent, les données à prendre en compte sont nombreuses : intégration du système de mesure, encombrement, masse, facilités de manutention, sécurité des utilisateurs, résistance, coût de fabrication, cinématique, etc.

Le travail se poursuit ensuite avec l'élaboration d'un dossier de fabrication. Il est constitué des différents plans de détail et fichiers de fabrication utilisables par des machines numériques. Ce dossier va permettre aux autres acteurs du CECP de lancer la fabrication : achat de pièces et de matière première, usinage, sous-traitance de certaines pièces, montage, ajustage, câblage et finitions !

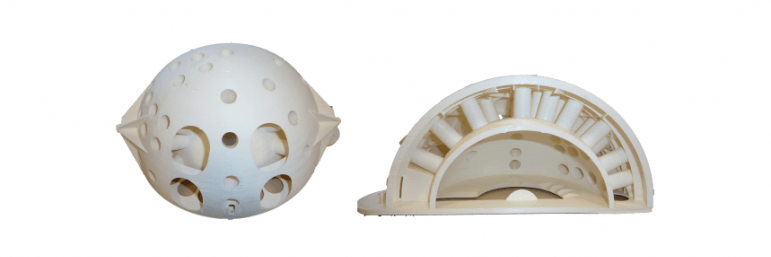

LA COQUE EN IMPRESSION 3D : LE CALME EN SURFACE, LA TEMPETE A L'INTERIEUR !

Coluroute 2 abrite notamment dans sa coque ; un système optique complexe de 27 sources lumineuses, un photomultiplicateur et toute l'électronique nécessaire à son fonctionnement. Cela représente un sacré casse-tête à résoudre quand l'encombrement et la masse sont fortement contraints et la position des sources très sensible.

C'est le choix d'une conception innovante fondée sur l'impression 3D par frittage de poudre qui a permis de relever ce défi ! Cela a nécessité une conception "pensée impression 3D" et la réalisation de différentes maquettes à échelle réduite pour valider la faisabilité technique et l'atteinte des performances recherchées.

Sur la vue en coupe on distingue les futs d'accueil des sources lumineuses, la tuyauterie interne permettant le passage des câbles ainsi que les sections évidées et leurs renforts permettant un bon rapport rigidité/masse.

DU VIRTUEL AU RéEL

L'utilisation du centre d'usinage du CECP a permis la réalisation de nombreuses pièces et en particulier celles constituant les 27 sources lumineuses.

C'est notre savoir-faire en Fabrication Assistée par Ordinateur (FAO) qui permet, à partir des fichiers de modélisation 3D, de simuler et programmer les différentes étapes de fabrication. Celles-ci sont ensuite exécutées par le centre d'usinage sous la supervision d'un technicien expérimenté ! Au fur et à mesure des passages de l'outil coupant, la pièce prend sa forme définitive.

Cette capacité de fabrication s'avère un atout majeur pour la réalisation de pièces spécifiques, notamment en série. Outre les hautes performances du centre d'usinage, celui-ci offre une grande réactivité interne indispensable à l'activité de prototypage, impossible à trouver chez des sous-traitants externes (délais de commande et de réalisation se comptant en semaines).

De la matière brute aux pièces abouties

Chacune des pièces mécaniques usinées a nécessité une réflexion en amont sur la matière et le brut à utiliser. Sur la base de ce brut (rond, prisme ou bien encore plaque de matière première) ainsi que du plan de détail de la pièce finie, une gamme de fabrication a été préparée. La gamme de fabrication détermine les différentes étapes d'usinage à réaliser pour chaque pièce. Cette analyse réalisée pour toutes les pièces a permis de réaliser le programme d'usinage.

La réalisation des différents sous ensembles du chariot et de la coque a nécessité la mise en oeuvre de compétences spécifiques des différents agents de l'atelier et l'usage des machines correspondantes : fraisage, tournage, mécanosoudure, câblage.

La plupart de nos prototypes sont liés à des usages parfois contraignants mais doivent pour autant rester en bon état de fonctionnement le plus longtemps possible. C'est notamment le cas de Coluroute 2 qui sera transporté dans des véhicules, déplacé sur des chantiers, même éventuellement soumis à quelques intempéries ! Pour assurer la protection des pièces exposées à des risques, des traitements de surface sont choisis et externalisés : anodisation, peinture, zingage, etc.

ETAPE CRUCIALE : MONTAGE, CABLAGE ET... AJUSTAGE !

Une fois l'ensemble des pièces réalisées conformément aux plans de détails, celles-ci sont assemblées, voire ajustées. En effet, la théorie nécessite parfois un petit coup de pouce supplémentaire pour devenir réalité ! Ces phases d'ajustage sont classiques lors de la réalisation d'un prototype.

La conception est pourtant aboutie et prévoit des tolérances de réalisation adaptées et l'anticipation de marges de manoeuvre de réglage. Cependant l'assemblage final met parfois en évidence des frottements, ou des dysfonctionnements d'origines variées comme des différences entre les dimensions au catalogue d'un capteur et le produit livré ou des déformations minimes non prévues d'une pièce.

Pour réduire au minimum ces désagréments, les agents assemblent, contrôlent et ajustent chaque sous ensemble avant d'aboutir au montage complet du prototype. En effet, le plus petit défaut peut facilement faire boule de neige et gripper une mécanique pourtant bien huilée.

La compétence, l'expérience des agents et la capacité à modifier ou fabriquer très rapidement certaines pièces en interne sont la clef de la réussite d cette étape.

BESOIN D'un PROTOTYPE OU D'UN COUP DE POUCE ?

Vous souhaitez transformer une preuve de concept en réalité ?

Vous avez un projet de développement de démonstrateur ? de prototype ?

Vous souhaitez une assistance ou monter un partenariat ?

Vous pouvez faire appel au Cerema aussi, pour concevoir des sous-ensembles ou des dispositifs mécaniques complexes !

Le CECP conçoit des matériels de laboratoire, de terrain, des véhicules instrumentés, des dispositifs de mesures mobiles, des bancs d'essais et peut vous aider dans la réalisation de vos projets.

Outre son expertise mécanique et son savoir-faire rare en fabrication, nos compétences en électronique, informatique et instrumentation sont aussi mobilisables.