Lauréat du CIRR 2007

Dans le cadre du programme public national de soutien à l’innovation routière 2007, le produit Ecomix-Structure de l’entreprise MALET a été retenu pour être testé comme produit innovant rattaché au thème « Réduction de la consommation d’énergie ».

Le produit Ecomix-Structure est un matériau traité au liant mixte à froid qui vise à concilier les avantages des matériaux traités au liant hydrau-lique (à savoir principalement la performance mécanique) à ceux des matériaux traités au liant hydrocarboné (à savoir principalement la soup-lesse). Il est fabriqué par un procédé d’enrobage séquentiel en deux temps :

• le liant hydraulique (Argistab) est introduit dans la fraction sableuse

• le liant hydrocarboné (une émulsion de bitume) est introduit avec les granulats 2/D

Il est utilisé en couche d’assise, valorisant ainsi ses caractéristiques structurelles.

Le produit Ecomix-Structure a fait l’objet de trois expérimentations sur une dizaine d’années : sur la piste de la sablière Malet à Portet-sur-Garonne, sur une chaussée du Parc d’activités de Lacourtensourt dans la métropole de Toulouse, et enfin sur le site de la société Malet. Le suivi des planches des trois expérimentations a été assuré par le Cerema Sud-Ouest en liaison avec les Cerema Nord-Picardie et Méditerranée ; la synthèse a été faite par le Cerema Est.

Les expérimentations

La première expérimentation a été conduite sur le site de la piste de la Sablière (Malet) à Portet-sur-Garonne (Haute-Garonne), de 2008 à 2013. Trois planches expérimentales de 4m de large sur 30m de long (une planche de référence de 8cm de GB3, deux planches d’Ecomix de 8cm et 12 cm d’épaisseur, recouvertes par un BBUM de 1,5 cm), construites en juillet 2008, ont été soumises au trafic poids lourds quittant la sablière jusqu’au printemps 2013 : les chaussées montraient un bon comportement structurel à l’arrêt de l’expérimen-tation. Des essais de modules réalisés sur deux éprouvettes découpées dans des carottes prélevées sur site ont conduit à des valeurs à 15°C et 0,02s de 4 800 MPa pour une teneur en vides de 10%.

La deuxième expérimentation a été conduite à partir de juillet 2010 sur le chemin de Mazurie dans le cadre de la réhabilitation de la voirie du parc d’activités de Lacourtensourt (communes d’Aucamville et de Fenouillet, métropole de Toulouse). Une planche de référence en GB3 et une planche d’Ecomix Structure, toutes deux en 14cm d’épaisseur, recouvertes par un BBME 0/10 en 6cm d’épaisseur, sur une plate-forme PF2, ont été soumises à un trafic T5 de 20 PL/j/sens environ. Le suivi à quatre ans a montré un bon comportement des planches expérimentales, malgré la présence de nom-breux regards et d’une tranchée pour intervention sur réseau qui ont altéré l’intégrité des structures expérimentales. Des essais de modules réalisés sur deux éprouvettes de tenue médiocre découpées en avril 2012 dans des carottes prélevées sur site ont conduit à des valeurs à 15°C et 0,02s de 2 800 MPa et 5200 MPa pour des teneurs en vides respectives de 16,4 et 14,8%.

La troisième expérimentation, menée de septembre 2016 à janvier 2017sur le site de la société Malet, à Portet-sur-Garonne, a permis de conduire les chaussées expérimentales à leur ruine. Trois planches de 1,9 m de large et 20 m de long (matériaux GB3, GE et Ecomix en 10cm d’épaisseur, recouverts par un BBM, sur une plate-forme PF2) ont été construites en juillet 2016 sur le site de l’entreprise Malet à Portet sur Garonne, puis soumises au trafic du manège FABAC jusqu’à la ruine des structures (arrêt de l’essai après respectivement 2,62, 1,61 et 1,12 millions d’essieux de référence).

Il ressort de l’analyse de cette troisième expérimentation conduite sur une durée courte :

- un module du matériau Ecomix variant entre 3750 MPa (10% de vides, à 15°C et 10Hz) et 4850 MPa (7,4% de vides, à 15°C et 0,02 s)

- une proposition de démarche de calcul pour les matériaux traités à l’émulsion ou au liant mixte en deux temps (ruine du matériau traité puis déformation du sol support) avec des performances en fatigue estimées pour l’expérience à : eps6=180 déf, b= -1/5, SN=0,3 et kc=1,3.

Conclusion

Les conclusions issues de cette série d’expérimentations portent d’une part sur le matériau Ecomix lui-même et d’autre part sur la méthode de dimensionnement des structures qui recourent à des matériaux de ce type (traités à l’émulsion ou au liant mixte).

1. Le matériau Ecomix s’apparente à la famille des matériaux traités aux liants mixtes pour lesquels il n’existe aujourd’hui pas de méthode de calcul dans le cadre de la démarche française de dimensionnement des chaussées, ni de valeurs de référence en module ou en fatigue.

S’agissant d’un matériau visant à apporter un renfort structurel à une chaussée neuve ou dégradée, il convient de le caractériser sous deux angles : celui de la rigidité et celui du comportement répété sous charges.

Concernant sa rigidité, les différentes informations disponibles indiquent des valeurs de module comprises entre 2800 et 5200 MPa, pour des valeurs de compacité variant entre 7,4 et 16,4% ; le module de rigidité diminue lorsque la teneur en vides augmente. Une valeur de 4000 MPa à 15°C et 10Hz (pour une teneur en vide de 11%) peut être jugée comme représentative.

De plus, l’analyse de l’expérience n°3 a montré que le module varie en fonction de la température et de la fréquence selon des règles analogues à celle d’un matériau bitumineux structurant (type GB3 par exemple).

Concernant son comportement sous chargement répété, un essai de fatigue a été réalisé en 2008 sur six éprouvettes du matériau Ecomix selon la norme d’essais NF 12697-24. Il conduit à une valeur eps6 de 46 déf et une pente de -1/8,55 pour une teneur en vides moyenne des éprouvettes de 14,36% et un module à 15°C et 10Hz de 2740 MPa. Mais cette valeur est étonnamment faible et ne permet pas de modéliser le comportement observé des planches expérimentales.

2. L’interprétation de l’expérimentation n°3 a conduit à proposer une méthode innovante de dimensionnement des structures comportant une couches d’assise traitée à l’émulsion ou au liant mixte, et des paramètres de fatigue forfaitaires.

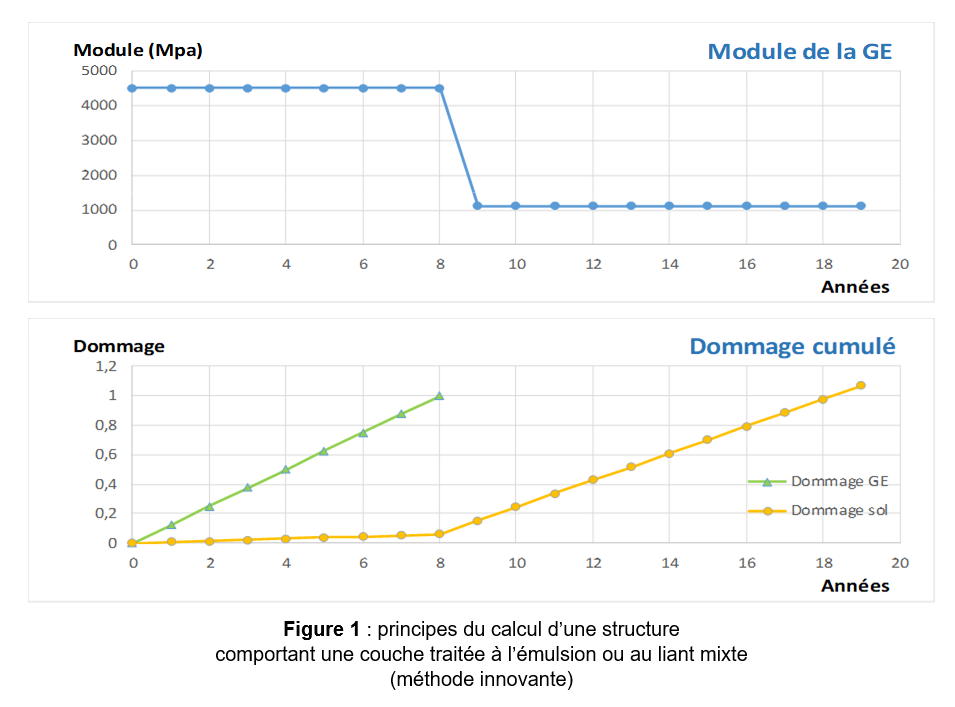

Le comportement d’une couche de matériau traité à l’émulsion de bitume ou au liant mixte et l’estimation de sa durée de vie pourraient être appréhendés par un calcul en deux étapes :

Dans un premier temps, le matériau traité à l’émulsion ou au liant mixte rigide, doté d’un module de rigidité à 15°C et 10 Hz compris entre 3000 et 5000 MPa, et ce dès le premier jour de circulation (le délai de rigidification du matériau traité à l’émulsion, qui prend en réalité quelques semaines à quelques mois, est négligé à l’échelle de la durée de vie de la chaussée), reprenant les efforts en extension par flexion jusqu’à la ruine (dommage égal à 1) ;

Dans un second temps, une fois le matériau traité à l’émulsion ou au liant mixte ruiné (module divisé par 4), le sol support reprenant les efforts jusqu’au développement d’une ornière par cumul de déformation verticale permanente (dommage égal à 1).

Le calcul de la durée de vie de la chaussée se ferait en calculant :

• lors de la première étape, le dommage cumulé de la couche de matériau traité à l’émulsion ou au liant mixte (critère t), jusqu’à ce que celui-ci atteigne la valeur de 1 (ou de 100 %), signifiant la ruine du matériau traité dont le module serait alors divisé par 4

• lors de la seconde étape, le dommage cumulé de la couche de sol support (critère z) jusqu’à ce que celui-ci atteigne à son tour la valeur de 1 (ou de 100 %) signifiant alors le développement d’une ornière à grand rayon marquant la fin de la durée de vie de la chaussée (figure 1).

La conduite du calcul suppose l’adoption de valeurs caractéristiques représentatives du comportement observé. Ainsi, les valeurs forfaitaires suivantes sont proposées :

• un module de rigidité à 15°C et 10 Hz compris entre 3000 et 5000 MPa, et ce dès le premier jour de circulation (le délai de rigidification du matériau traité à l’émulsion est négligé à l’échelle de la durée de vie de la chaussée)

• une valeur d’6 égale à 180 def, une pente b de -1/5 et une valeur de dispersion de l’essai de fatigue SN égale à 0,3 pour les matériaux type grave émulsion ; le coefficient de calage kc est pris égal à 1,3

• une loi de déformation verticale admissible du type : z adm = 40 000 x (NE)-0,222

Les paramètres de calcul proposés ci-dessus devront être affinés à partir du suivi de chaussées réelles.